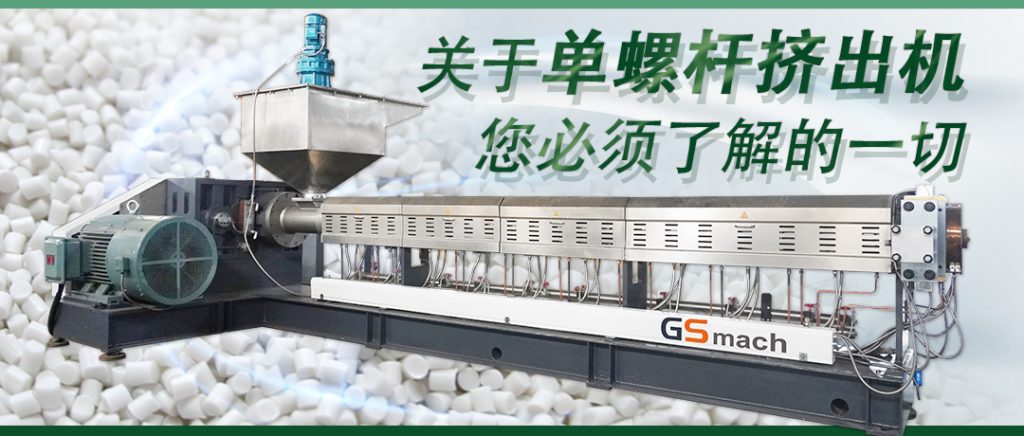

Все, что вам нужно знать об одношнековых экструдерах

2024-12-03

Одношнековый экструдер обычно плавится непрерывно, затем сжимается и экструдируется в нагретом цилиндре с образованием твердого материала.

Одношнековые экструдеры на самом деле разработаны на основе базовых спиральных конструкций, таких как демпфирующие шнековые блоки, шнековые цилиндры с прорезями, вытяжные шнеки, конструкции из строительных блоков, штифтовые цилиндры и многие другие типы конструкций.

Поскольку одношнековые экструдеры обычно занимают меньше места, они стали основным оборудованием, используемым при обработке композитов и выдувании пластиковых пленок.

Экструзия — это процесс изготовления продукта путем придания материалу определенной формы через отверстие или матрицу. Альтернативно экструдер будет использоваться для производства полуфабрикатов/готовой продукции.

структура

По сути, одношнековый экструдер состоит из шнека, приводного механизма, цилиндра, устройства подачи смолы и различных устройств управления. Через нагретый цилиндр непрерывно вращающийся шнек перемещает смолу, нагревает смолу до подходящей температуры, а затем перемешивает ее до определенного однородного расплава.

Будет нарастать турбулентное противодавление, выталкивающее расплав из экструдера в виде фильеры. Иногда смола может не расплавиться полностью в основном экструзионном шнеке. Для решения этой проблемы будет барьерный винт. Обычно к его переходной секции также прикреплены дополнительные резьбы для разделения расплавленного пластика и твердого пластика на определенные каналы.

Когда эта твердая частица движется вперед, она плавится из-за силы сдвига стенки. Поэтому он расплавится и перетечет в канал для жидкости. Таким образом, твердый канал постепенно становится уже, а жидкостный канал постепенно становится шире.

С годами конструкция экструзионных шнеков продолжала совершенствоваться, появлялись новые идеи и инновации. В настоящее время доступны одинарные винты со вторичной резьбой, которые могут увеличить скорость за счет более быстрого плавления.

Одношнековые экструдеры могут быть оснащены различными типами аксессуаров, такими как

1. Автоматический гравитационный питатель.

2. Контроллер тепла и давления.

3. Теплообменник

4. Насос расплава

5. Микропроцессорная система управления.

6. Статические и динамические миксеры.

7. Вытяжное вакуумное устройство.

Кроме того, они предлагают винты различной геометрии для разных продуктов и материалов.

в принципе

1. Транспортирующая часть начинается с последней линии отверстия для материала.

Здесь материал нужно не пластифицировать, а предварительно нагреть и уплотнить. Раньше, согласно старой теории сжатия, считалось, что весь материал здесь рыхлый. Но позже выяснилось, что материал на самом деле представлял собой твердую пробку, а это означает, что при сжатии материал будет твердым, как любая пробка, поэтому его роль будет заключаться в выполнении общей задачи доставки.

2. Вторая часть — часть сжатия.

Объем винтовой канавки в это время постепенно будет уменьшаться, а температура должна достичь уровня, при котором материал пластифицируется. Созданное здесь сжатие будет взято из третьего раздела доставки.

Сжатие здесь называется винтовым, степень сжатия 3:1. Кроме того, есть некоторые изменения и на других машинах. Затем пластифицированный материал перейдет на третью стадию.

3. Третья часть будет измерительной.

Здесь материал будет поддерживаться при температуре пластификации и, как почти любой насос-дозатор, использоваться для точной и количественной подачи расплавленного материала в фильеру. В этот период все температуры не могут быть ниже температуры, необходимой для пластификации, которая обычно несколько выше.

Эти одношнековые экструдеры в основном используются для экструзии жесткого и мягкого полиэтилена, поливинилхлорида и других термопластов. В сочетании с соответствующими добавками он может обрабатывать различные пластмассовые изделия, такие как трубы, пленки, плиты и т. д., а также подвергаться гранулированию.

Как это работает?

При одношнековой экструзии обычно используется шнек внутри цилиндрического цилиндра, который непрерывно проталкивает пластик через матрицу постоянного профиля. Обычно производительность измеряется в массе в час и контролируется скоростью шнека машины.

Преимущества и недостатки

Преимуществами этих одношнековых экструдеров являются усовершенствованная конструкция, хорошая пластификация, высокое качество, низкое энергопотребление, низкий уровень шума, большая несущая способность, стабильная работа и длительный срок службы.

Одношнековый экструдер может иметь двухступенчатую общую конструкцию для усиления функции пластификации и обеспечения высокоскоростной, стабильной экструзии и высокой производительности.

Специальная барьерная конструкция полного смешивания обеспечивает эффект смешивания материалов и обеспечивает высокий сдвиг и низкую температуру плавления.

Кроме того, одношнековые экструдеры для пластика весьма экономичны в проектировании и могут обеспечить высокопроизводительную экструзию дозируемого материала при низкой температуре и низком давлении, поэтому одношнековые экструдеры широко используются.

В Китае есть много производителей одношнековых экструдеров, которые могут предоставить вам экструдеры такого типа.

Недостатки:

Поскольку перенос любого пластикового материала в одношнековом экструдере для пластика происходит за счет трения, существуют определенные ограничения при рассмотрении производительности подачи.

Некоторые материалы, такие как порошки или пасты, создают трудности в процессе смешивания. Это сделает машину непригодной для использования в определенных процессах.

Области применения

Вот некоторые области применения одношнековых экструдеров:

1. Сырье для переработки других пластмасс: широко используется в смесителях или тестомесильных машинах. Продукция любого экструдера-смесителя измельчается или гранулируется для получения сырья для любого другого процесса, такого как литье под давлением или экструзия.

2. Нить: используется для изготовления шпагата, щеток, веревок и т. д.

3. Сетка: используется для упаковки, стабилизации грунта и т. д.

4. Бумага с пластиковым покрытием и металл: обычно используются для упаковки.

5. Полиэтиленовая пленка: обычно используется для упаковки и запечатывания в пакеты.

6. Провод с пластиковой изоляцией: используется в электроприборах, электрораспределении, связи и т. д. в промышленности и домашнем хозяйстве.

7. Пластиковые трубы: используются для газа, воды, канализации и т. д.

8. Пластиковые трубы: используются в автомобилях, трубах, лабораторных шлангах и т. д.

9. Профили: используются для прокладок, домашнего сайдинга, дверей, окон, дорожек и т. д.

10. Пластина: используется для вывесок, освещения, стекла и т. д.